KARIS – Kleinskaliges Autonomes Redundantes IntralogistikSystem

Dieses Projekt der Arbeitsgemeinschaft Technologie Intralogistik Baden-Württemberg (AGT) unter dem Dach des Intralogistik-Netzwerks BW e.V. strebt die technologische Weiterentwicklung wichtiger in der Intralogistik vorkommender Materialflusselemente und Automatisierungssysteme an. Z iel des hier vorgestellten Innovationsvorhabens ist es, die konventionelle Leichtfördertechnik mit ihren starren, unflexiblen und nicht rekonfigurierbaren Systemelementen durch ein neuartiges Transportsystem zu ersetzen. Damit wird es möglich, die Intralogistik eines jeden Anwenders preiswert, skalierbar und den tatsächlichen Bedürfnissen anpassbar zu gestalten – und dies praktisch kontinuierlich während der Systemnutzungsphase, ohne Reengenierung, ohne Umbauten und ohne Invest, dessen Nutzungsgrad (wie bei konventionellen Anlagen) in der Anfangsphase mehr als fragwürdig ist. Innerhalb einer Laufzeit von November 2007 bis August 2012 gliederte sich das Projekt KARIS in drei Phasen. Am Projekt wirkten drei Forschungsinstitute und zwölf Unternehmen mit.

Projektkonsortium

- August Faller KG

- Dr. Thomas & Partner GmbH & Co. KG

- ebm-papst St.Georgen GmbH & Co. KG

- etifix GmbH

- Grenzebach Automation GmbH

- HIMA Paul Hildebrandt GmbH & Co. KG

- Leuze electronic GmbH & Co. KG

- Pepperl + Fuchs GmbH

- SCHUNK GmbH & Co. KG

- SEW Eurodrive GmbH & Co. KG

- SICK AG

- viastore systems GmbH

- Albert-Ludwigs-Universität Freiburg, Institut für Informatik

- Albert-Ludwigs-Universität Freiburg, Institut für Mikrosystemtechnik

- Karlsruher Institut für Technologie, Institut für Fördertechnik und Logistiksysteme

Ausgangssituation

Die Anforderungen an Materialflusssysteme haben sich verändert: In Zeiten knapper Ressourcen spielen die Flexibilität, die Modularität und vor allem die Rekonfigurierbarkeit eines Materialflusssystems eine immer wichtigere Rolle. Einerseits erreichen bestehende Lösungen wie fahrerlose Transportsysteme nicht die erforderlichen Durchsätze, andererseits bieten Stetigförderer wie beispielsweise Rollenbahnen nicht die gewünschte Flexibilität und erfordern hohe, den Leistungen der Anfangsbetriebszeit unangemessene Investitionen („Man plant ja mit Reserve …“). Zielsetzung war damit die Entwicklung eines automatisierten Materialflussystems, das höchste Flexibilität bietet, die Inbetriebnahmedauer auf ein Minimum reduziert, und dessen Komponenten wiederverwendbar sind.

Vorgehensweise

- In der ersten Phase (November 2007 bis Juni 2008) wurde ein erstes Labormodell entwickelt, anhand dessen gezeigt werden kann, wie sich eine starre Anlagenhardware durch einen mobilen Schwarm intelligenter Fördermodule ersetzen lässt.

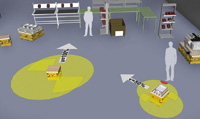

- In der zweiten Phase (Juli 2008 bis Dezember 2009) wurde ein Versuchssystem aufgebaut, in dem sich mehrere Fördermodule simultan bewegen und gemeinsam – oder unabhängig voneinander – verschiedene Aufgaben durchführen können.

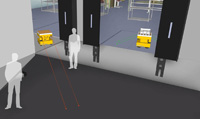

- Die dritte Phase (November 2010 bis August 2012) diente vor allem dazu, die Fahrzeugkonzeption industrialisierbar zu machen, also auch weitere Randbedingungen wie z.B. Sicherheit zu integrieren, und Demonstratoren für den Einzeltransport im Punkt-zu-Punkt- und im Punkt-zu-Multi-Punkt-Betrieb bereit zu stellen.

Projektergebnis

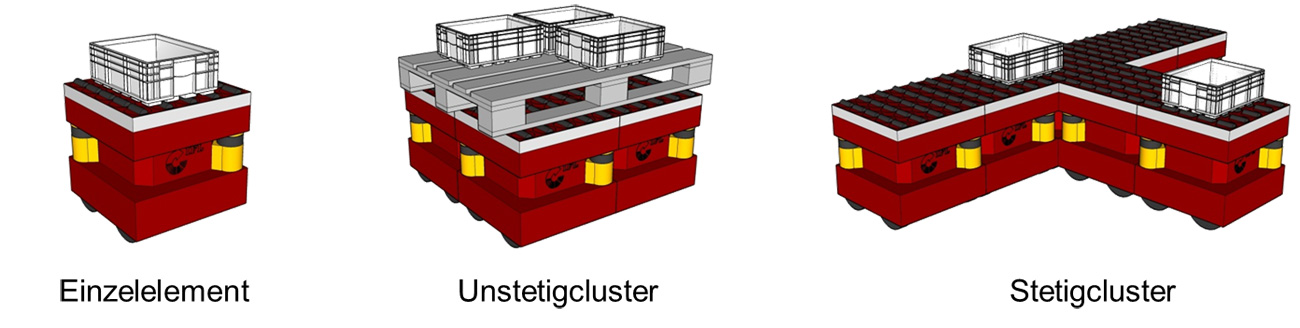

- Es ist ein fördertechnisches Element entwickelt worden, das alle wesentlichen Funktionen (Energieübertragung, Antrieb, Sensorik, sowie die zum Schwarmverhalten notwendigen Steuerungselemente) integriert und in der Lage ist, Behälter mit einer Grundfläche von 300 mm x 400 mm, von einem Punkt zu einem anderen Punkt automatisch zu transportieren. Ein Cluster derartiger Elemente könnte zukünftig die Beförderung einer Palette übernehmen. Ein temporärer Verbund von Einzelelementen kann auch als Förderer zwischen Quelle und einer oder mehreren Senken tätig werden.

- Die Elemente interagieren dezentral: Das Multi-Roboter-Pfadplanungsproblem wurde mit Hilfe von drei Verfahren gelöst und mit einer balancierten Aufgabenverteilung gekoppelt, so dass die Elemente ihren Weg selbständig finden, sich gegenseitig nicht behindern und flexibel auf das Auftragsaufkommen reagieren.

- Die Elemente können sich im System automatisch anmelden, so dass die Inbetriebnahme stark vereinfacht wird.

- Es wurde eine umfassende Sicherheitsspezifikation erstellt, in Sicherheitskonzepte integriert und in ein industrialisierbares Steuerungsmodul überführt. Damit ist KARIS steuerungsseitig in der Lage, im Arbeitsumfeld mit dem Menschen sicher zu interagieren.

Fachbeitrag aus „Hebezeuge Fördermittel“ – KARIS – dezentral gesteuert“ (pdf, 3 Seiten)

Ausblick

Kontakt

AGT Intralogistik, Kontaktaufnahme über die I.N. Geschäftsstelle,

IFL KIT – Institut für Fördertechnik und Logistiksysteme